Projekt Solný sprej test Komora se používá k provádění solných korozních testů na součástkách, součástkách, elektronických a elektrických součástkách, kovových materiálech a průmyslových výrobcích. Zkušební komora se solnou mlhou vyhovuje následujícím specifikacím: IEC60068-2-11 (GB/T2423.17), GB/T10125, GB/T1771, ISO9227, ASTM-B117, GB/T2423-18, QBT3826, QBT3827, IEC 60068-2-52, ASTM-B368, MIL-STD-202, EIA-364-26, GJB150, DIN50021-75, ISO3768.

Testovací komora na slané postřikování YWX/Q-010

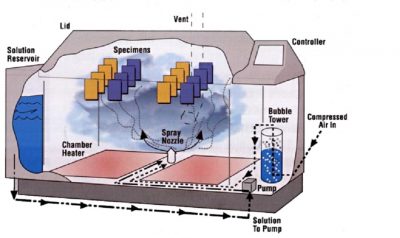

Obvykle se tento test provádí v souladu se zkušebními postupy ASTM B117 nebo ISO 9227. Srovnávané vzorky se umístí do uzavřené komory a poté se vystaví husté kovové mlze, která simuluje silně korozní podmínky. Test využívá roztok chloridu sodného s rozsahem pH 6.5 až 7.2.

Tento test obvykle trvá 8 až 3,000 XNUMX hodin. Ačkoli, jak již bylo uvedeno, existuje řada dalších korozních testů, test solnou mlhou je velmi běžný. Odborníci se však rozcházejí v názorech, do jaké míry odráží skutečné podmínky života. Někteří odborníci například zpochybňují vhodnost testu, protože nezahrnuje vystavení solným chemikáliím.

Existuje řada přesvědčivých důvodů, proč a zkouška solným postřikem, z nichž nejdůležitější je určit, jak koroze ovlivní váš vzorek. Různé povrchy a kovy mohou mít různou úroveň odolnosti proti korozi a tento test vám umožňuje je porovnat. Kromě toho vám test umožňuje určit náchylnost povrchu ke korozi v případě, že je poškrábán, a také posoudit lepivost povlaku.

Následuje několik příkladů relativních výsledků testu solné mlhy:

• Černý oxid – vzorky vykazují korozi po 24 až 96 hodinách

• Ruspert Coating (200 & 300) – vzorky nevykazují žádné stopy červené rzi po 1000 hodinách

• Práškové lakování – vzorky mohou vydržet až 500 hodin, než zreziví

• Nerezová ocel (304 & 316) – Výsledky se liší v závislosti na povrchové úpravě. Po 1000 hodinách však většina vzorků v této kategorii nevykazuje téměř žádnou korozi.

Testování solnou mlhou je laboratorní simulace korozivního slaného prostředí. Používá se jako urychlený prostředek pro testování schopnosti povrchových nátěrů odolávat atmosférické korozi. Také známé jako testování solnou mlhou, je to jedna z nejstarších testovacích metod používaných v průmyslu povlaků HVAC-R, az tohoto důvodu se na něj často odkazuje při výběru povlaků HVAC-R.

Použití ochranných nátěrů Heresite testování solným postřikem při vývoji a hodnocení našich nátěrů HVAC-R a radiátorů dvěma způsoby. Testování solnou mlhou se používá jako samostatný test odolnosti proti korozi a také jako součást normy ISO 12944-9 (dříve známé jako ISO 20340). U obou testů je proces solné mlhy zpracován stejným způsobem podle ASTM B-117.

• Nejprve se připraví malé panely (typicky 3×5 palců nebo 4×6 palců) s povlakem, který má být testován. Okraje a zadní strany panelů jsou chráněny, obvykle páskou. Potom se přední strana panelu „ořízne“ ostrým nástrojem, aby se vytvořil škrábanec skrz povlak na kovovém substrátu.

• Poté, co je panel připraven, je umístěn do testovací skříně. Skříň obsahuje stojany pro držení panelů v poloze specifikované normou ASTM B-117 – nakloněny dozadu o 15 až 30 stupňů od svislice.

• Skříň je poté uzavřena a 5% roztok soli je dodáván konstantní rychlostí a teplotou do skříně přes atomizér. Solná mlha je rozprašována směrem nahoru, takže kapičky budou sestupovat a usazovat se na panelech.

• Po tomto okamžiku budou probíhat pravidelné kontroly testovacích panelů a také monitorování skříně solné mlhy, aby bylo zajištěno, že po celou dobu trvání testu funguje správně. Během těchto krátkých hodnocení panelů se zjišťuje, zda test probíhá podle očekávání nebo zda povlak na testovacích panelech předčasně selhává.

Přestože má každá laboratoř trochu jiné nastavení, základy testu jsou takové, jak je popsáno výše. Heresite má to štěstí, že má skříň s digitálním displejem zobrazujícím celkový počet hodin provozu zkušební skříně a také alarmy, které nás upozorní na řadu důležitých věcí, například pokud hladina solného roztoku klesne. Tyto vlastnosti jsou důležité, protože některé testy solné mlhy probíhají extrémně dlouho. Například Heresite P-413 byl testován proti ASTM B-117 po dobu více než 6,000 250 hodin. To je 8 dní (nebo něco málo přes XNUMX měsíců) nepřetržité solné mlhy.

zkouška solným postřikem

Heresite také používá testování solnou mlhou při provádění testu podle normy ISO 12944-9. Heresite P-413, ES-606 a HereShield byly všechny testovány podle tohoto standardu. Přestože se k měření ochrany proti korozi používají jak ASTM B-117, tak ISO 12944-9, existují mezi těmito dvěma testy určité významné rozdíly. Na rozdíl od B-117, což je pouze statický test v solné mlze, ISO 12944-9 je cyklický test, kde jsou panely testovány po dobu 72 hodin vystavení UV záření, následuje 72 hodin solné mlhy a poté 24 hodin zmrazení (např. celkem 168 hodin / jeden týden Tento cyklus (UV / solná mlha / zmrazování) se opakuje po dobu 25 týdnů, celkem 4,200 XNUMX hodin.

Ačkoli ani jeden z těchto testů není skutečným venkovním prostředím, ISO 12944-9 se mnohem více podobá extrémním cyklům počasí, kterým jsou jednotky HVAC-R často vystaveny v reálném světě. Z tohoto důvodu SSPC (The Society for Protective Coatings) dospěla k závěru, že „kombinovaná koroze / povětrnostní vlivy je podstatným zlepšením tradičního testu v solné mlze (ASTM B117) z hlediska reprodukce atmosférické koroze zrychleným způsobem.

Je třeba poznamenat, že na rozdíl od všeobecného přesvědčení, test solnou mlhou, stejně jako jiné testy koroze, nevykazuje žádnou korelaci. Zkouška po dobu X hodin neznamená, že povlak bude odolávat korozi po určitý počet let. Je to proto, že vznik rzi v reálných situacích trvá roky. V důsledku toho je nejlepším postupem použít tento test pouze jako prediktor reálných výsledků.

Chcete-li plně porozumět předchozímu, Zkouška solí by mělo být chápáno jako opatření kontroly kvality používané k zajištění správného a přesného řízení procesu. Jinými slovy, výsledky tohoto testování neodpovídají reálným výsledkům. Abychom uvedli příklad, pokud víte, že zinkování trvá 96 hodin a práškové lakování 500 hodin, ale váš zkušební vzorek ne, znamená to, že se v našem procesu něco pokazilo.

Stejně tak byste měli postupovat opatrně, pokud z těchto údajů vyvodíte závěr, že práškové lakování je odolnější než zinkování. Takový závěr by byl zavádějící, protože, jak bylo uvedeno dříve, hodnocení soli ve spreji není prediktorem toho, který povlak v reálném světě překoná ten druhý.

Zvažte žárové zinkování, které může vydržet 75 až 100 let bez údržby. V tomto testu však selhává na plné čáře. Jeho skutečná výdrž v reálném světě je totiž závislá na dalších faktorech, jako je postupná tvorba skelného povlaku korozních produktů, který se u tohoto typu testu nevytváří.

Lisun Instruments Limited byl nalezen LISUN GROUP v 2003. LISUN systém jakosti je přísně certifikován podle ISO9001:2015. Jako členství v CIE LISUN produkty jsou navrženy na základě CIE, IEC a dalších mezinárodních nebo národních norem. Všechny produkty prošly certifikátem CE a byly ověřeny laboratoří třetí strany.

Naše hlavní produkty jsou Goniofotometr, Integrace koule, Spektroradiometr, Generátor přepětí, Simulátorové zbraně ESD, Přijímač EMI, Testovací zařízení EMC, Elektrický bezpečnostní tester, Environmentální komora, teplotní komora, Klimatická komora, Tepelná komora, Test na solný postřik, Zkušební komora na prach, Vodotěsný test, Test RoHS (EDXRF), Test žárového drátu a Test s plamenem jehly.

Pokud potřebujete podporu, neváhejte nás kontaktovat.

Technické oddělení: Service@Lisungroup.com, Cell / WhatsApp: +8615317907381

Obchodní oddělení: Sales@Lisungroup.com, Cell / WhatsApp: +8618117273997

Vaše e-mailová adresa nebude zveřejněna. Povinné položky jsou označeny *